SiC功率器件为什么如此受关注?

作者: 单祥茹 来源:中国电子商情

发布时间:2019-07-28

目前,半导体功率元器件主要以三种材料为基础,分别是硅、碳化硅(SiC)以及氮化镓(GaN)。当这些元器件用于电力电子设备等高功率系统时,硅材料存在着如下局限性:一是热导率有限,二是在某些应用中切换频率困难,三是低带隙能量,四是更高的功率损耗。与普通的硅材料相比,碳化硅(SiC)的优势非常突出,它不仅克服了普通硅材料的某些缺点,在功耗上也有非常好的表现,因而成为电力电子领域目前最具前景的半导体材料。正因为如此,已经有越来越多的半导体企业开始进入SiC市场,罗姆半导体(ROHM)、恩智浦半导体(NXP)、三菱电气、英飞凌、以及Cree就是氮化镓和SiC功率半导体市场最具代表性的企业,尤其是罗姆半导体在最近几年的市场表现尤其引人关注。据罗姆半导体(北京)有限公司技术中心所长水原德健先生介绍,罗姆半导体连续多年均以较大资金投入到SiC产品的研发和制造上面,现在是业内唯一既有自己的晶圆厂又有最终产品的SiC器件提供商,同时还是日本国内第一家量产SiC肖特基产品的企业。

SiC功率器件有哪些优点?

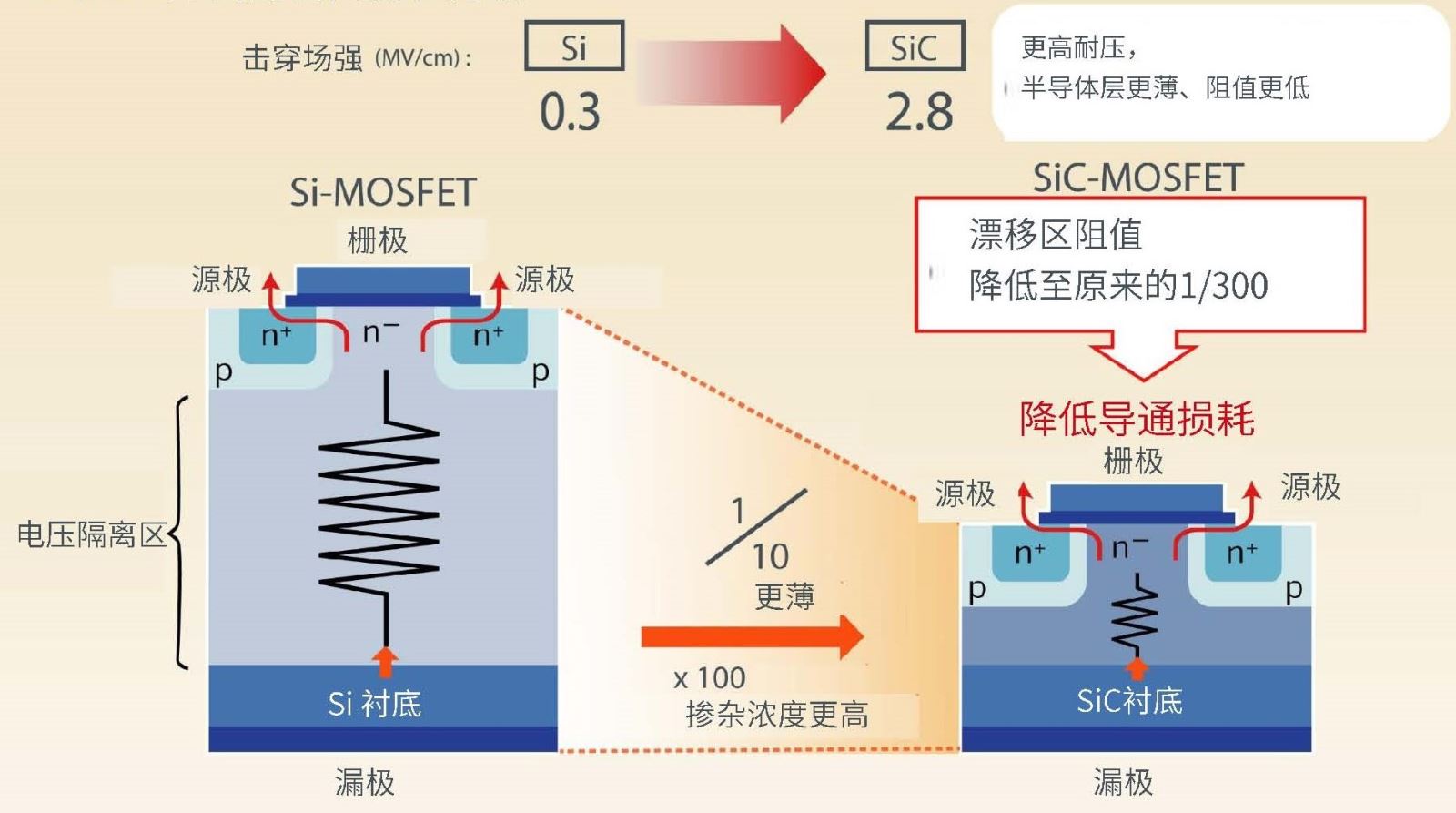

SiC功率器件带来的优势主要体现在以下几个方面。一是耐高压。由SiC材料制成的功率器件能够承受比普通硅材料高10倍的电压。这一优点对系统的复杂性和成本均产生较大影响。因为SiC可以承受更高的电压,所以建立在SiC功率器件上的系统就会需要更少的串联开关,与之相对应的则是更简单、更可靠的系统布局,以及由于组件数量减少而降低的制造商成本。

图1 Si和SiC之间的材料特性对比

按照水原德健先生给出的例子,一个5000W左右的DC/DC系统,如果采用基于硅材料的IGBT功率器件,它的重量将达到7公斤左右,体积约8升。如果用SiC功率器件来置换,系统的重量可以降到原来的1/8左右。为什么可以做到这么小?一是SiC芯片的尺寸更小一些,相应地功耗也会降低,使用的散热板也变小。二是SiC器件的工作频率更高,带动了整个周边的器件都可以做的很小,比如变压器、线圈等。

二是耐高温。由硅材料制成的功率器件其额定工作温度通常不超过150℃,因此IGBT的导热系数不是太好。相比之下,SiC器件在200℃或更高的温度下仍可以保持功能性和完整性。应注意的是,大多数商用级SiC功率器件通常给出175℃的推荐温度额定值。

三是更小尺寸。SiC的物理特性使得器件的导通电阻可以做得更低,效率有了较大提高,尺寸因此可以做得更小,在高频应用中这一优势尤其明显。因为SiC器件的这一特性,系统设计者就可以使用越来越小的电容器和存储电感,从而降低了电气系统的总成本,整个模块的尺寸也会做得更小。

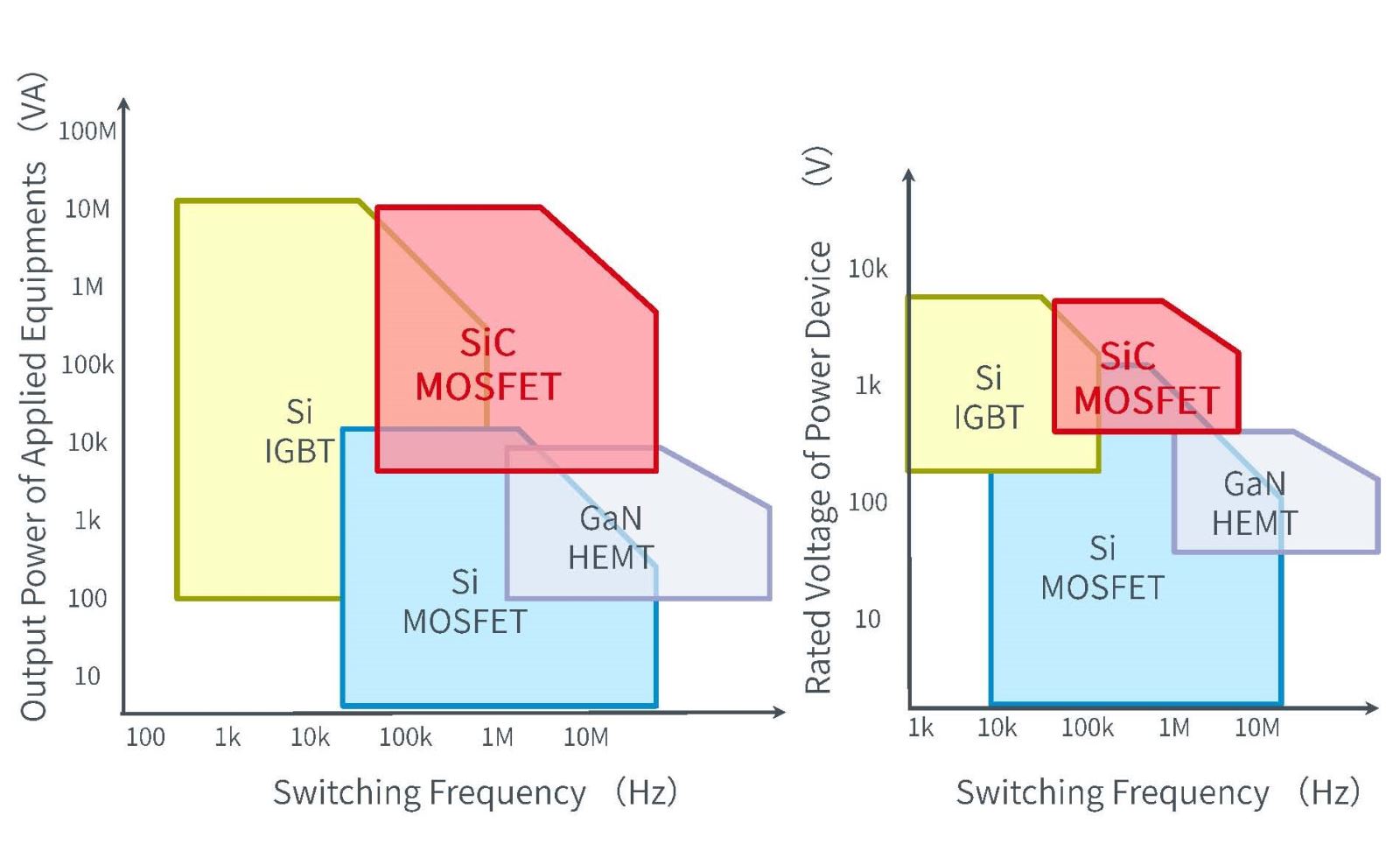

图2 SiC与硅功率元器件现状比较

SiC器件在哪些行业中最有用?

在功率转换过程中,效率是行业确保更好绩效的关键因素。实现所需效率的局限性往往导致更高成本,以SiC和GaN为代表的新一代功率半导体材料为这一市场提供了巨大的增长机会。这些宽频带隙(WBG)器件使小型封装紧凑的高功率密度电子器件成为可能。

图3 不同功率半导体器件对应的应用场景

图3为罗姆公司提供的不同功率器件更适合的应用场景。从中可以看出,低频、高压的情况下用硅IGBT是最好的选择。频率稍高但电压不太高,且功率也不是很高的情况下,用硅MOSFET更合适。既是高频又是高压的情况下,SiC MOSFET则是最好选择。电压不需要很大,功率不需要很大,但是频率需要很高,这种情况下可以选用GaN器件。

有一点是肯定的,IGBT模块应用的兴起是GaN和SiC功率半导体市场发展的重要驱动力,现在,这些新一代的功率器件逐渐应用于铁路牵引和推进等领域。地铁、电力和柴油电力机车、有轨电车和高速列车越来越多地采用IGBT模块。SiC因提供更高效率和更低损耗的能力使其在高功率应用领域脱颖而出。其中,由功率因数校正(PFC)和光伏(PV)应用中使用的二极管驱动的SiC市场是一个不可忽视的重要因素。不过,水原德健先生认为,主要的SiC市场驱动力仍将是晶体管。由于近几年来几乎所有的汽车制造商都有在主逆变器中实施SiC的项目,因此,著名的市场咨询机构Yole Development预计,一些业界先驱在2017-2023年期间采用SiC主逆变器的复合年增长率将达到108%,中国汽车制造商采用SiC器件的意愿尤其强烈。

现在,汽车市场越来越成为SiC功率半导体需求和创新的“零地带”。2016年至2017年,SiC电力设备市场从2.48亿美元跃升至3.02亿美元。特斯拉、丰田和其他在电动汽车(EV)创新方面处于领先地位的公司,有力地带动了SiC功率半导体的市场需求。根据Yole Development报告,2017年,SiC功率半导体市场以29%的复合年增长率(CAGR)增长,至2023年,市场有望达到14亿美元。目前,带车载充电单元和牵引逆变器的电动和无人驾驶车辆是SiC的主要应用领域。

除此之外,太阳能逆变器、风力发电机等电力系统也将为SiC器件的应用提供用武之地。普通硅在历史上一直是5V或以下功率需求的首选材料,在高达1000V的电压范围内GaN完全满足设计要求。如果必须能够承受1000V或更高的电压,SiC无疑是目前系统设计的首选。

尽管在电机中使用SiC可以降低80%的功率损失,但成本是将SiC引入到更广泛的电气和电力产品中的主要障碍,目前SiC的成本大约是普通硅IGBT的5倍。

据水原德健先生介绍,SiC在市场上应用最多的领域主要有光伏、数据中心的服务器、EV车等,日本的部分家电企业也开始使用SiC。接下来,各种充电站、电源的应用也会逐渐多起来,因为现在的碳化硅主要以1700V和1200V产品为主,这一范围非常适合车载应用。风能市场很大,但因为风能需要3300V电压,随着SiC器件的电压被做得越来越高,这一市场也会不断扩大。罗姆公司保守预估,到2025年SiC市场规模将达到23亿美元。

鉴于巨大的市场需求和潜力,罗姆公司在SiC技术的开发上投入了巨大资金。到2025年,累计投资额将达到850亿日元。根据计划,2021年罗姆公司的SiC生产能力将达到2017年的6倍,2025年时将翻到16倍。水原德健先生表示,罗姆公司还将同步提供与SiC器件配套的栅极驱动器,其产能也会随之提高。

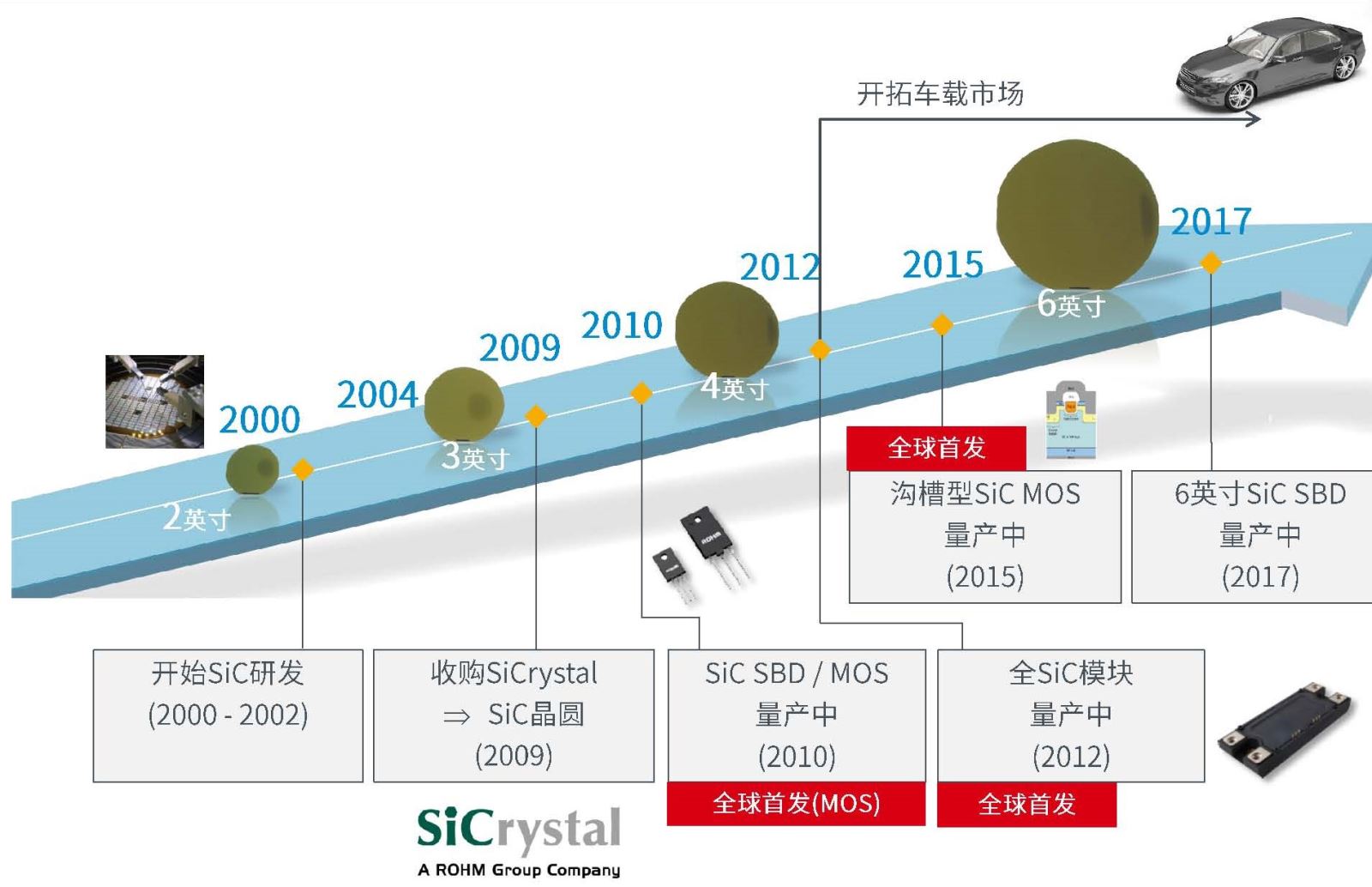

罗姆半导体SiC产品发展路线图

2000年,罗姆公司通过产学合作开始了SiC产品的研发。2009年,收购了德国的SiCrystal公司,该公司主要从事碳化硅柱、碳化硅衬底的研发制造。2010年,罗姆率先在日本国内实现了SiC肖特基的量产,此时罗姆的SiC肖特基产量位居全球第四位。2010年底,罗姆成为全球第一家实现SiC MOS量产的企业。两年后,罗姆又领先业界实现了SiC模块的量产。2015年,罗姆再次以全球第一的身份实现了沟槽型SiC MOS的量产。水原德健先生表示,现在,罗姆的SiC晶圆可以做到六英寸,从碳化硅柱、切片、晶圆,直至最终的成品,罗姆采取了一条龙做法,全部由自己独立完成。

图4 罗姆SiC发展路线图

罗姆的SiC产品主要有三大类,即SiC肖特基、SiC MOS、SiC模块,其中SiC肖特基以第二代的650V和第三代的1200V产品为主。SiC MOS的生产同样以第二代和第三代为主,电压覆盖650V、1200V、1700V,导通电阻最小可以做到17毫欧,最大约1000毫欧。罗姆的SiC模块主要采用半桥模式,封装是市场上常用的C型、E型和G型,电压在1200V~1700V之间。

根据水原德健先生的介绍,罗姆SiC产品将按照图4的路线图来发展。SiC肖特基的目标是把晶圆做得越来越大,已从原来的4英寸转化为现在的6英寸,并向8英寸方向发展。因是车规品,封装的多元化也是必须考虑的因素。SiC MOS的发展路径,不仅要把晶圆做大,器件的电流、电压也要不断提高,罗姆公司现在主要提供TO-247 3Pin封装,接下来将推出TO-247 4Pin产品,更便于在工控产品上使用。

电动方程式大赛Formula E是SiC成功应用的最佳案例。罗姆在2016年第三赛季开始与Formula E文图瑞车队进行官方技术合作。文图瑞赛车的逆变器在第二赛季时延用的是传统IGBT模块。在第三赛季,罗姆参与进来,率先采用了IGBT + SiC肖特基方案。第四赛季时,则换成罗姆的全SiC模块,即SiC MOS + SiC肖特基。相比第二赛季,第三赛季逆变器的重量减轻了2Kg,尺寸缩减19%。在第四赛季搭载全SiC后,逆变器的重量减轻了约6 Kg,尺寸更是减少了43%,但功率却变得更大,达到220kW。对赛车来说,SiC器件带来的最大好处是重量减轻,动力更强劲,赛车的行驶距离更长一些。

SiC的应用虽然没有全面铺开,但市场竞争已经日渐激烈。首先是各企业在技术上的竞争,其次是在原材料上的竞争。现在,SiC器件未能获得大规模商用,较高的产品价格是主要因素。价格高的原因有两个,一个是衬底,一个是晶圆尺寸。随着晶圆尺寸越做越大,成本也会相应地下降。这个时候,对原材料的把控就会成为企业竞争力的重要一环。